Tout projet de réemploi comporte son lot de spécificités et permet parfois de découvrir de nouvelles matières. C’est ainsi qu’en réalisant le diagnostic du Centre Dauphine à Dijon (MOA : Demathieu & Bard, Architectes : AA Group), nous remarquons un carrelage en pierre de bourgogne, présent en grande quantité. Cette ressource est intéressante mais le projet de réhabilitation du bâtiment ne pourra permettre de la conserver telle quelle. De plus, une dépose soignée « carreau par carreau » semble difficile compte tenu du coût de l’opération et du peu d’intérêt des filières ; en effet, ces carreaux ont « vécu » et leur assemblage actuel -témoin des années 70- ne répond plus vraiment aux canons esthétiques contemporains.

L’idée germe alors de conserver cette matière disponible mais en l’intégrant au sein d’un terrazzo. La dépose peut ainsi être simplifiée : plus besoin de veiller à récupérer les carreaux intacts, il suffit de s’assurer que la colle ne reste pas solidaire de la pierre. L’objectif est donc d’anticiper la complexité de la dépose, en proposant une solution adaptée au gisement disponible. Encore faut-il s’assurer qu’un terrazzo à partir de matériaux réemployés est réalisable ! Ce qui suit constitue une synthèse des recherches de références que nous avons menées dans le cadre de notre projet à Dijon.

Terrazzo, granito : quésaco ?

Avant de parcourir les références qui ont éveillé notre intérêt, revenons d’abord sur une question de vocabulaire. Si l’on utilise aujourd’hui assez indifféremment les termes de granito et de terrazzo, ils témoignent toutefois d’une diversité de mise en œuvre :

- Le « Terrazzo » est réalisé en deux couches successives : une première, appelée l’impasto, qui représente le coulage primaire du ciment additionné de granulats fins, puis dans un second temps le semi de plus gros granulats qui doivent être roulés ou battus pour s’insérer dans l’impasto encore frais

- Le « Granito » quant à lui s’affranchit de cette seconde phase et ne constitue finalement qu’un impasto: une chape mince avec les granulats fins, sans ajouts postérieurs (Note 1).

Dans le langage courant, les deux termes sont aujourd’hui confondus, même si dans les faits, nous ne réalisons quasiment plus que du granito (sans ajouts postérieurs et en ayant recours qu’à des petits grains). Concernant le liant utilisé entre les grains, la chaux aérienne éteinte utilisée par le passé à depuis laissé place au ciment (blanc ou gris) teinté ou non dans la masse. Des résines de synthèse sont également employées, mais leur stabilité chromatique aux UV et leur pérennité sont sujets à controverse (voir l’article très complet de Jean-Pierre Araldi sur ce sujet).

Nous voilà donc un peu plus familier de ces techniques et prêts à explorer quelques réalisations récentes.

À la recherche de retours d’expériences

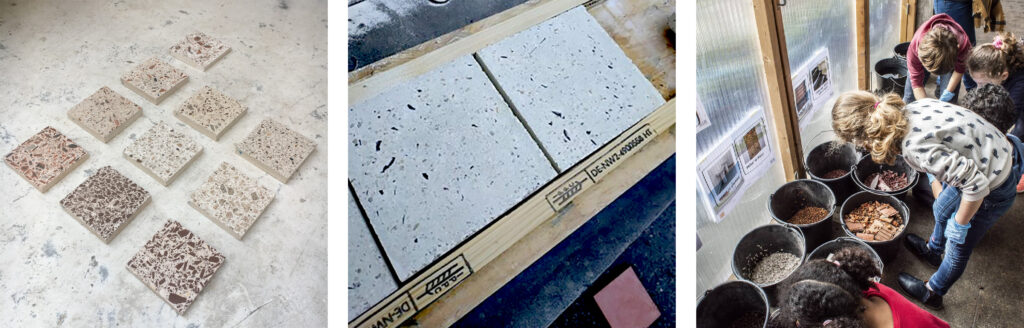

Bien que nous n’ayons pas trouvé d’exemples précis de terrazzo réemployant un carrelage concassé, certains projets récents ont retenu notre attention. C’est le cas notamment des expérimentations menées par le studio de designer berlinois TFOB (They Feed Of Building) et regroupées sous le nom d’Urban Terrazzo. TFOB propose ainsi des carreaux et plaques coulés en atelier, intégrant différents déchets inertes concassés produits lors de la démolition de nos bâtiments (béton, briques, tuiles…). Le liant utilisé est toujours un béton UHP teinté ou non, qui permet d’assurer des performances structurelles intéressantes.

La France compte également son lot d’expérimentations intéressantes : le studio d’architecture Ciguë travaille actuellement à l’élaboration d’un matériau plâtre comme alternative à la chape béton traditionnelle (Note 2). Il propose ainsi, dans le cadre du projet de construction de son atelier-agence à Montreuil, de réaliser des dalles de sol intégrant des éléments issus de la démolition de l’ancien édifice (terres inertes excavées, gravats de béton concassés, briques pilées et plâtre de réemploi). L’Atelier Na a quant à lui organisé un atelier ludique en proposant à des enfants de réaliser des carreaux de terrazzo à partir de déchets inertes préalablement triés.

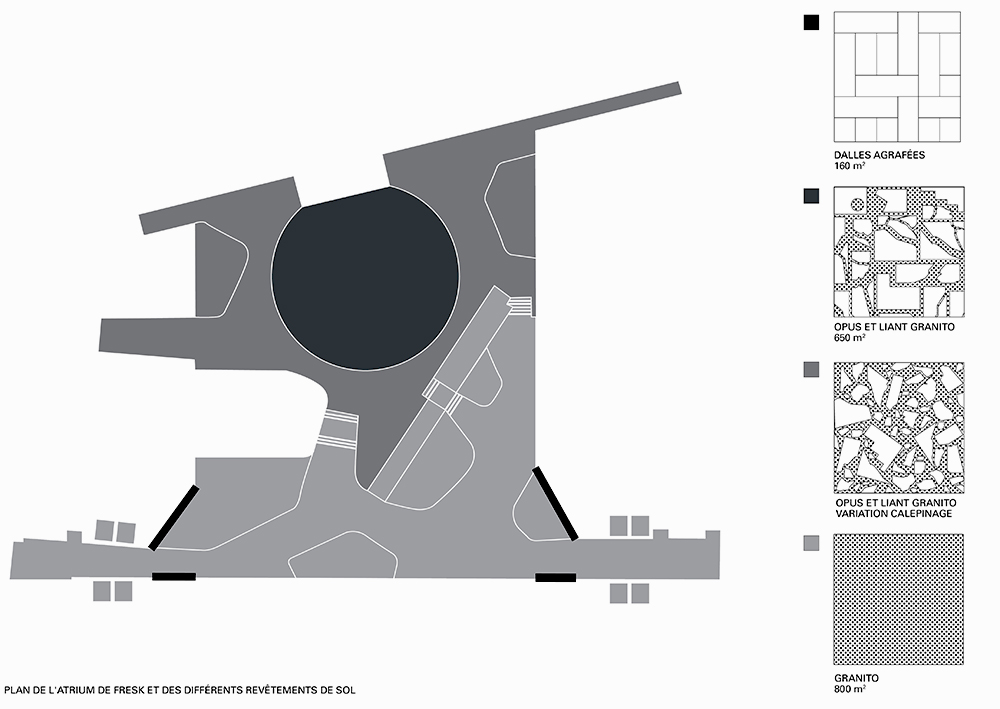

Enfin, le projet FRESK de l’agence SCAU propose une approche particulièrement pertinente concernant le réemploi in situ. La réhabilitation de l’édifice actuel nécessite en effet la dépose d’environ 160 tonnes de marbre jusqu’ici agrafé en façade. En anticipant la diversité des formes produites par la démolition -de la dalle complète au gravât grossier- le projet propose des solutions diverses pour la réintégration, en faisant varier la granulométrie des éléments réintégrés, se déclinant de l’opus incertum jusqu’au granito.

Voir à ce sujet la vidéo récente d’Anna Saint Pierre, designer ayant travaillé sur le projet FRESK, récemment interviewée par France Culture au sujet de la valorisation des gravats.

Premières conclusions et pistes pour la suite

Le réemploi de granulats concassés n’est pas nouveau (remblais dans les TP, paillage minéraux paysagers…) mais ils sont plus rarement intégrés directement au sein d’un revêtement de sol intérieur -qui plus est in situ. S’il est encore tôt pour confirmer la faisabilité d’un tel projet sur notre opération, force est de constater que des solutions existent ! S’adapter à l’état post-dépose des matériaux est essentiel et le réemploi doit pouvoir en ce sens proposer des solutions propres à chaque gisement rencontré.

Nos recherches initiales et les premiers échanges que nous avons pu avoir avec des entreprises connaissant le terrazzo nous permettent déjà d’esquisser quelques pistes :

- financièrement d’abord, la fraction minérale d’un terrazzo n’est pas forcément la plus chère (comparativement au liant par exemple). Une étude économique s’avère donc nécessaire afin de s’assurer que les surcoûts occasionnés par la dépose, le concassage et le nettoyage, seront compensés par les économies « de benne » et le coût d’achat de granulats « neufs »

- concernant le bilan carbone de l’opération, il est primordial de trouver des solutions locales pour toutes les étapes du processus (concassage et criblage, stockage éventuel…). Si la solution du concassage sur place n’est pas possible ici à cause des nuisances (centre-ville), le transport de matériaux si pondéreux ne peut se justifier au-delà de la proche région

- esthétiquement enfin, des échantillons devront être réalisés pour que le résultat final corresponde aux attentes (granulométrie, teinte du liant et des baguettes de finition…)

Un grand merci à tous les acteurs qui ont pu répondre à nos questions et partager avec nous leurs projets passionnants. De notre côté, on vous donne rendez-vous dans un prochain article pour suivre les études de faisabilité et nous l’espérons, la mise en œuvre de ce beau projet !

Note 1 : Merci à Michael Araldi, artisan passionné qui a su répondre à nos questions (voir son site web)

Note 2 : Projet porté par le studio Ciguë, Camille Bénard, Hugo Haas, Guillem Renard et Alphonse Sarthout. Plus de détail ici. À noter qu’un ouvrage et une vidéo sont en cours de réalisation pour partager les résultats de cette recherche (parution prévue au premier semestre 2021).

Pour aller plus loin

D’autres initiatives d’économie circulaire intéressantes concernant des matériaux intégrant des « déchets » :

– EtNISI producteur lillois de matériaux durables composés à plus de 75% de matière recyclés (briques, coquilles de moules et d’huitres, verre de pare-brise, marc de café…)

– Gwilen entreprise bretonne transformant les sédiments marins responsables de l’envasement en matériaux pour le design et l’architecture – découvert dans l’épisode 96 du très bon podcast « Où est le beau ? » d’Hélène Aguilar